1)由于铸件是在砂型固化后再起模,这样就减少了松动和起模时碰撞而引起的变形了;

2)另外在铸造的过程中不需要修型,可减少因修型引起的变形问题;

3)模型不用烘烤,减少因烘烤引起的铸造变形问题;

4)铸型强度高、表面稳定性好、所以芯头间隙小、分型负数小,减少下芯、赔模过程中的破损和变形,有效提高配模的精度;

5)铸型硬度高,热稳定性好,可有效解决型壁退让、迁移现场,减少铸型的热冲击变形;

6)型砂的溃散性好,清理、打磨简单,减少了落砂清理等对形状精度的干扰。

减轻劳动强度。 树脂砂铸造工艺大大改善车间环境和减轻劳动强度,减少环境污染、节约成本。

更具换号节能。 树脂砂铸造工艺没有烘窑和水力清砂,提高了铁水成品率,降低了压缩空气消耗,从而做到节水、节电、节煤等优点。

树脂砂型 (芯 )强度高 (含高温强度高 )、成型性好、发气量较其它有机铸型低、热稳定性好、透气性好,可以大大减少铸件的粘砂、夹砂、砂眼、气孔、缩孔、裂纹等铸件缺陷,从而降低废品率,可以制造出用粘土砂难以做出的复杂件、关键件。

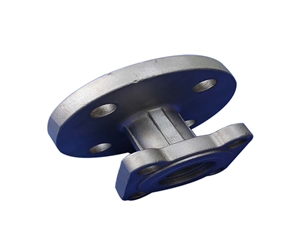

一、精密铸造的优点

1、 铸件的尺寸、外部轮廓清晰;铸件表面光洁,外观质量好;组织致密,铸件综合。

由于树脂砂具有较好的流动性、易紧实、脱模时间可调节、硬化后、在其后的搬运及合箱过程中不变形;因树脂砂的,在浇注和凝固过程基本上无形壁位移现象,所以铸件的尺寸,它比粘土砂及油砂生产的铸件可提高1-2个级别。

2、不用烘干,缩短了生产周期,节省了能源。

3、省去了烘干工序,型砂易紧实,溃散性好易清理等,大幅度降低了工人的劳动强度,为实现机械化生产创造了条件。

二、精密铸造的缺点

1、 对原砂质量要求高;

2、造型和浇注现场,在生产过程中有刺激性气味。

3、 采用树脂砂生产,成本较高,应综合考虑。

以上简单分析不难得出结论,树脂砂的优点较为突出,因此在国内了推广应用。

上一条:如何预防精密铸件裂纹?

下一条:熔模铸造的模料种类及性能要求